摘要:煤沥青粘结剂由于它高的碳含量和优异的粘结性能是碳素制品生产的一种重要炭质结合剂,它质量的好坏 , 直接影响到碳素制品的强度、抗热震性和导电、导热性能等各项技术指标。

煤沥青是碳素制品生产的一种重要原料,选择 煤沥青作为粘结剂的材料,是因为它有高的碳含量 和优异的粘结性能。它质量的好坏 , 直接影响到制品的强度、抗热震性和导电、导热性能等各项技术指标。随着冶金工业的迅速发展 , 碳素制品的质量要求也在不断提高,对煤沥青粘结剂的质量要求也相应提高。提供高质量的沥青粘结剂,可以降低制品电阻率、 提高制品机械强度、抗氧化性和热稳定性,由此可以看出粘结剂沥青质量的好坏对碳素质品的质量有着重要的影响。

粘结剂沥青的发展历史

1810 年英国 H.Davy 用木炭粉和煤焦油制成伏特电池用炭电极,煤焦油充当粘结剂的角色。1842年德国 R.w.Bunsen 用粘结性煤作粘结剂与焦粉混合制备电池用炭电极。1846年英国 Strait 和 Edwards 获得了用焦炭粉和蔗糖 ( 作为粘结剂 ) 制造电炉用电极 和弧光炭棒的专利权,并用于工业生产 。1868 年 N.F.carre 采用糖浆、橡胶、明胶、树脂浓稠油作粘结剂制备炭棒,并且使炭棒强度有所提高。1876 年 Caudin 采用煤焦油作为炭棒生产用粘结剂。1878 年 ~1886 年美国 CH.F.TIush 和 W.H.Lawrence 采用焦油 和沥青为粘结剂,以石油焦为骨料生产电极。

粘结剂沥青在炭材料生产中的作用主要是生坯在高温下焙烧,此时粘结剂沥青参加炭化反应生成粘结焦并形成良好的固态结合,使制品获得固定的几何形状。炭材料工业最终选择煤沥青作为粘结剂是由于煤沥 青为煤焦油蒸馏后的残余物主要是稠环芳烃,脂肪族化合物很少,硫分和灰分都很低,在适当温度下熔化成液态的煤沥青具有良好的粘结性能,煤沥青中高分子芳烃含量较多,因此炭化后结焦值较高。煤沥青粘结剂炭化后形成的沥青焦不仅将炭质骨料固结在一起,同时焙烧品也具有较高的机械强度和 导电导热性能及炭化生成的沥青焦有较好的石墨化性能。

粘结剂沥青的组成结构和性质

1、粘结剂沥青组成结构

粘结剂沥青性质随煤焦油来源而变化,缩合芳烃是沥青中的主要组分,即沥青组分的化学结构是由带有脂肪族取代基团的芳香环缩合组成的,沥青分子可以看成是一个或多个单位构造体通过脂肪族链结合而成的多核多环结构模型,沥青中的 C/H 原 子比可以很好地代表其芳香度,其值愈大,粘结剂沥青的芳香度愈高。由于粘结剂沥青是结构复杂的多环芳烃化合物的混合体,其分子量的变化范围较 广,呈黑色粘稠状,是结构变化范围极宽的有机化合物的混合物。虽然沥青中某些纯化合物的熔点可高达数百摄氏度,但由于它们是混合物,因低共熔特性在较低温度下 (30℃ ~120℃ ) 即可熔化。

D.M.Riggs 等认为粘结剂沥青是由组成它的所有有机化合物自身形成的一种“固有溶液”,各溶解度参数不同的组分相互溶解趋向于形成一种胶束结构,组成三维梯度溶液;在胶束中,烷烃溶解环烷烃,环烷烃溶解小芳烃,小芳烃溶解大芳烃等,相互间混合热 降到很小,从而形成稳定的固有溶液,通过热处理可破坏胶束组分间的平衡。

2 我国粘结剂沥青的特性

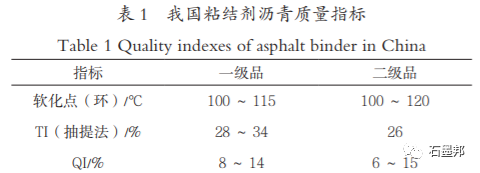

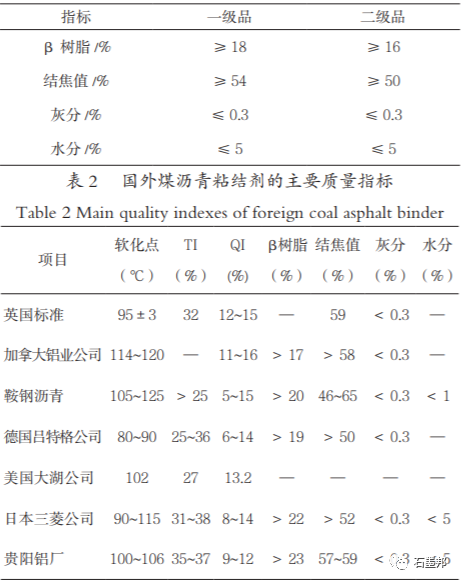

我国一般是将中温沥青进行改质处理,提高其β组分含量,从而用作粘结剂沥青。目前并没有专门的粘结剂沥青的标准,各国对煤沥青粘结剂的要求也不同。现总结出我国中温沥青用作粘结剂的相关等级及国外知名粘结剂沥青生产企业相关产品性能指标,如表 1、表2 所示。

沥青中β组分含量的高低是衡量导电性能的间接指标,因为普遍认为 β 组分是中间相的富集。一般认为,β树脂含量越高,越有利于提高炭材料的 粘结性,但是到达一定程度后,煤沥青与炭质粉料 的接触性能变差,且随着煤沥青β树脂含量增加, 压粉成型时弹性后效增大。所以还需要控制其在合适范围。

影响粘结剂沥青质量的参数

软化点(SP)

由于煤沥青的化学结构组成复杂,分子量分布很宽,煤沥青没有固定的熔化温度,因而由其软化点代替,煤沥青的软化点可看作是煤沥青由固态转化为软化状态时的温度,是介于煤沥青失去原有脆性和转变为液态之间的温度。煤沥青的软化点可以间接的反映出构成煤沥青的分子组成分布情况。我国测定煤沥青软化点的标准方法为环球法或滴点 法。

结焦值 ( 残炭率 )

沥青的结焦值与其高分子组成含量关系较大, 其在一定程度上还取决于焙烧过程中的某些条件(如升温速度、加热持续时间、挥发分排出时的阻力等,是评价煤沥青质量的重要依据之一。煤沥青的挥发分含量和大分子组成着煤沥青结焦值的大小,即煤沥青中挥发分的含量越多,大分子含量少的煤沥青结焦值低。为了提高炭材料的密度和机械强度,往往希望煤沥青的结焦值尽可能的高一点。

粘度(粘结强度)

粘度是煤沥青的一项重要的物理性质,主要用来表征煤沥青的流变性能,与沥青的可塑性有关, 随温度而变化,温度越高,粘度越低。当粘结剂作为糊料混捏时与骨料的相互作用及炭糊料的塑性, 需要了解沥青的粘度。

QI(喹啉不溶物)

喹啉不溶物是指沥青用喹啉萃取后的残余物, 也叫α 树脂,是煤沥青中的重组分,分子量为1800~2600,是热加工时芳香族化合物的缩聚产物, 是形成石墨晶格的原始物质。该指标是倍受人们关 注的粘结剂沥青的评价指标。其按 QI 形成的过程, 可将其分为原生 QI 和次生 QI,原生 QI 是煤裂解过程中形成的,它多是惰性组分,分子的化学活性很低, 次生 QI 是在煤焦油蒸馏过程中,由原生QI 以外的 其他物质缩聚成的相对分子质量更大的芳烃聚合物。QI 组分不能对炭质骨料润湿和粘性,QI 组分在单独 炭化时,不大的芳烃聚合物。QI 组分不能对炭质骨 料润湿和粘结,QI 组分在单独炭化时,不能软化熔融, 生成呈各向同性的焦,在煤沥青炭化过程中,QI 组 分会吸附煤沥青中间相大分子的表面,阻碍中间相 的融并,不利于煤沥青炭流线型结构的形成,多形 成镶嵌型结构。QI 的粒径、结构、含量等对煤沥青 的粘度、残炭率以及最终针状焦的性能等均有不同 程度的影响。

TI(甲苯不溶物)

甲苯不溶物 (TI) 是指沥青用苯或甲苯萃取后的 残留组分,沥青中的TI 一般在 17% 左右,这是在炼 焦和焦油加工过程中,低分子芳烃发生热缩聚反应 而生成的中、高分子量的稠环芳烃。

在TI组分中包括了喹啉可溶物 (QS),(TI-QS) 部分被叫做 β树脂,是煤沥青中的中组分,分子量为1000~1800,β 树脂是煤沥青中起粘结作用的主要成份,是沥青粘结剂的主要指标,它能把炭质骨料润湿,与分散的骨料混和形成塑性糊,焙烧后把炭颗粒连成一个可以承受一定外力的刚性整体,使石墨电极具有高强度、高残炭值、耐腐蚀及较低的低气孔率等。一般认为 β 树脂含量越高, 越有利于提高炭材料的上述性能,煤沥青粘结剂的质量越好。

TS(甲苯可溶物)

甲苯可溶物也叫 γ 树脂,是煤沥青中的轻组分, 分子量为200~1000,是分散质点形式存在的单体化合物的混合物,有晶体结构,呈带粘性的深黄色半流体。甲苯可溶物树脂在煤沥青中的功能是降低煤沥青的粘度,使煤沥青易于被炭质骨料吸附,增加糊料的塑性,有利于成型,另外,甲苯可溶物树脂的存在有利于煤沥青体系保持良好的高温流动性, 有利于中间相的形成。

灰分

粘结剂沥青中的灰分主要包括游离碳、金属粉末等,在中间相小球形成初期,它起到成核剂的作用, 大大降低中间相小球体成核所需要的能量,但是在中间相小球长大的过程中,游离碳会吸附至小球体表面,阻碍的小球体之间的融并,影响小球体长大, 最终只能获得镶嵌型中间相结构。在热反应的过程中,原料沥青中N、O、S 等杂原子存在,会引起分子间的交联,使得沥青分子的平面度降低,不能进行有序的堆叠,最终只能获得各向同性碳。

粘结剂沥青的生产工艺

目前,国内外粘结剂沥青的生产工艺有以下几种:

2.1 空气氧化法

以中温沥青或石油减压渣油及丙烷脱出沥青为原料,经空气氧化,使胶质和沥青质发生缩合反应的氧化法制造高温沥青,称为氧化沥青。该工艺可大幅度提高沥青的软化点,但喹琳不溶物、苯不溶物值的增加相对较少,故只能制造低质量的普通电 极。另外,由于向聚合釜内通入空气或氧气,有大量不凝气携带沥青烟排入大气,对大气环境造成污 染。因此,该工艺逐渐趋向淘汰。

2.2 真空闪蒸法

真空闪蒸法为KOPPERS 公司的生产技术,以中温沥青为原料,在真空条件下绝对压力 8.0~10.6 kPa,控制温度在350℃左右进行热聚合。这种方法 主要是将中温沥青中的轻质组分闪蒸除去,从而使沥青得到改质,中间相生成量相对较少,很多沥青的使用者希望使用这种沥青。

2.3 高温热聚法

国内外采用较多的一种沥青改质方法,根据工 艺和原料的不同各厂工艺有所差异。目前高温热聚 法主要有切里 - 特 (Cherry-T) 法、西欧传统热聚法 ( 杜伊斯堡 ) 及管式炉为热源热聚法 ( 比利时 ),其中切里 - 特 (Cherry-T) 法是比较有代表性的热聚法聚合温度在 370 ~ 430℃,控制反应温度和反应时间,可有效调整中间相的数量和小球体大小。热聚合法按压力分为常压法和加压法,按工艺操作方式分为间歇流程和连续流程,其原理都是使沥青在聚合釜内,在一定温度和压力下,保持一定的聚合时间,使沥青的各种指标达到粘结剂质量要求。

粘结剂沥青生产质量现状和存在的问题

3.1粘结剂沥青生产质量现状

自从20世纪40年代以来,煤沥青一直是生产各种炭材料的粘结剂,炭材料生产用粘结剂的两种要求,一是在混捏、成型过程中赋予糊料以一定的塑性,使其满足成型的要求;二是在焙烧过程中颗粒骨料之间形成炭膜粘结桥,将固定炭颗粒结合成一个整体,使其具有一定的机械强度,因此粘结性能是煤沥青的一个十分重要的工艺性能,它是决定糊料塑性的决定性因素。在煤沥青的各项指标中, 最重要的指标是TI 和 QI 两个指标,真正代表粘结性组分的是 β 树脂,但并不是含量愈高粘结性越好,过高时沥青变硬有脆性,容易引起炭素制品变形,一般认为不大于35%为好。粘结剂沥青TI 含量主要受原料焦油TI含量影响,由于粘结剂沥青中QI组分对制品性能影响较大,作为中温沥青的QI值不 是越低越好,应在一定范围内为宜。对生产石墨产品而言,国外炭素厂经过多年实践认为粘结剂QI在9%~12%范围为好;对于铝用炭素生产,粘结剂QI值也可以高些,这样可提高预焙阳极强度和密度, 并且能提高焙烧时粘结剂的结焦值。

3.2 粘结剂沥青存在的问题

与国外粘结剂沥青比,我国中温沥青在质量方 面存在以下几方面的问题:

(1)TI 或 BI 含量偏低,我国粘结剂沥青现行 标准规定 TI 值在 17%~ 18%范围内,个别在 15% 左右,甚至还有低于下限值的,比日本电极生产用粘结剂沥青的TI 值低 10%~ 15%;

(2)QI 含量低,在标准中规定 QI < 10%含义 不够确切,作为粘结剂沥青中的 QI 值不是越低越好, 为了保证生坯在焙烧时有足够的强度和较高的结焦值,应规定 QI 使用范围;

(3)我国粘结剂沥青软化点、粘度偏低,日本中温沥青在160℃时其粘度为 42 厘泊左右,而我国中温沥青在160℃时粘度为220厘泊~ 290 厘泊, 粘度低则炭糊在混捏时流动性好,易混均匀,但粘 度高时导致沥青挥发分含量增高,生坯在焙烧时轻 质组分挥发量较多,粘结焦量低,从而影响制品的 密度和强度;

(4)粘结剂沥青β树脂含量低,现行使用的中温沥青树脂β含量在 10%左右,这是当前我国粘结剂沥青的主要问题;

(5) 适当提高沥青软化点,有助于改善其它性能 指标,目前多数炭素厂混捏工序已改用导热油解热 系统,对沥青软化点提高 5℃~ 10℃可以组织生产;

(6)现行标准中,沥青分析项目少,应增加密度、粘度、β树脂和元素分析(主要是 N、S)指标。我国焦炉型号多,炼焦温度差异较大,各地炼焦用煤性质差异也较大,因此煤焦油性质也不同。这就是我国中温沥青生产方法相同而质量却相差较大的原因。

结语

粘结剂沥青的生产工艺重点是调整煤沥青的软化点、QI、TI 和 β 树脂等指标。粘结剂沥青的 QI 含量受原料的影响较大。从我国市场上中温沥青质量来看,作为粘结剂沥青,一般希望TI含量高一些, 焦油中TI 被浓缩,留在产率为 50%~56% 的沥青中, 焦油中的部分甲苯可溶物,在蒸馏过程中发生热聚合作用而生成TI。

由此可见,要提高中温沥青中的 TI 只有通过以下两个途径来实现:一种方法是提高原料焦油中TI 值,为此须改变炼焦用煤种类和炼焦 加热制度,但是受炼焦生产限制这种方法很难实现;另一种方法是在焦油蒸馏制备中温沥青过程中改变工艺参数,来提高次生TI 含量。近年来,部分厂家 纷纷建立环保型粘结剂沥青生产线,据悉部分工业实验样品性能已达到德国瑞嘉集团生产CARBORES沥青树脂粘结剂指标,而且由于其苯并芘的含量可达到 300ppm 以下,这也表明国内在粘结剂沥青的制备工艺上也向着环境友好型这一目标而努力。